Nach Eingabe Ihrer Postleitzahl nennen wir Ihnen sofort Ihren persönlichen igus® Berater.

Beschreibung der Anwendung. Welche Funktion hat die Anwendung? Wo wird die Anwendung eingesetzt?

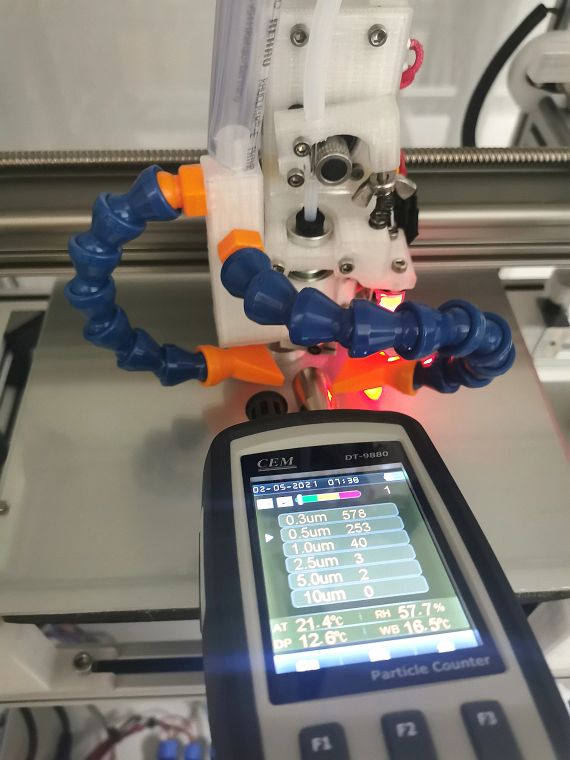

Die VIVE-MedTech GmbH entwickelt und produziert individualisierbare und anwender- bzw. nutzerfokussierte Medizinprodukte. Die Produktpalette reicht von chirurgischen Instrumenten über Katheter bis hin zu künstlichen Lungen für den Einsatz während temporärer Lungenersatztherapie. Dabei müssen die Produkte hohe Anforderungen an Sicherheit und Leistungsfähigkeit, insbesondere der Sauberkeit und Reinheit von Fremdstoffen erfüllen. Hier kommt bei der VIVE-MedTech eine selbst entwickelte 3D-Druck Produktion im Reinraum zum Einsatz: Der VIVECube – Clean Precision ist ein präziser und zuverlässiger Reinraum-3D-Drucker für die Verarbeitung von Thermoplasten.

Wie stellen sich die Einsatz-/Umgebungsbedingungen beim Endanwender dar? Welche Herausforderungen mussten dazu gelösen werden?

Die Produktion von Medizinprodukten stellt eigene Anforderungen an die Reinheit und Sauberkeit verwendeter Produktionsmittel und eingesetzter Hilfsstoffe. Die Maschinen müssen so weit wie technisch möglich schmiermittelfrei laufen und zugleich langlebig verlässlich sein. Insbesondere stellten sich hier Herausforderungen bei der Umsetzung von Linearantriebssträngen sowie der Materialauswahl.

Welche Anforderungen mussten die Lager erfüllen?

Die Lager unserer Produktionsmittel müssen insbesondere abriebsarm und gleichzeitig langlebig sein. Für die Beherrschung des jedoch unvermeidbaren Rest-Abriebs müssen Lager und Antriebselemente aus weitgehend unbedenklichen Materialien bestehen. Dabei mussten alle Komponenten natürlich auch kosteneffizient und sinnvoll verfügbar bleiben.

Welche Lösungen von igus werden eingesetzt?

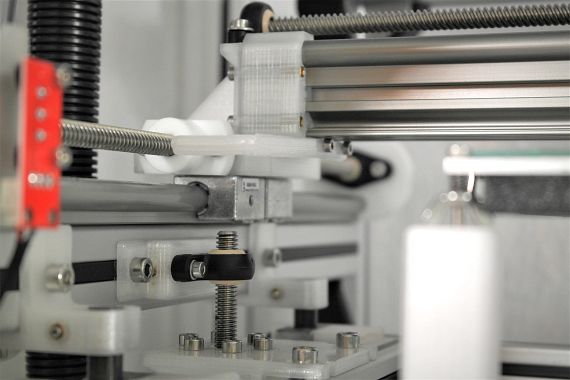

In dem VIVECube – Clean Precision kommen Polymer-Lager an verschiedenen Stellen zum Einsatz.

X-Achs-Gleitlager: Als "Bückenachse" kommt hier eine igus WSX Doppelschiene zum Einsatz. Diese bietet sehr gute Biegesteifigkeit für unsere Anwendung. Auf der Schiene läuft ein eigenkonstruierter Schlitten mit drylin® Fest- und Loslagern sowie Gleitfolien aus iglidur® A180.

Y-Achs-Gleitlager: Beidseitig der Brückenachse verlaufen parallel drylin® W Einzelschienen, auf denen ebenfalls jeweils ein eigenkonstruierter Schlitten mit drylin® Fest- und Loslagern sowie Gleitfolien aus iglidur® A180 zum Einsatz kommen.

Z-Achs-Gleitlager: Zur robusten Führung der Druckplattform kommen vier parallele drylin® R Aluminiumwellen zum Einsatz. Die Druckplattform wird mittels eigenkonstruierter Schlitten mit drylin® Fest- und Loslagern sowie Gleitfolien aus iglidur® A180 an den Wellen geführt.

X-/Y-Antriebsstrang: Sowohl auf der Brückenachse in X-Richtung, als auch auf beiden parallelen Einzelschienen in Y-Richtung kommen einfache gekapselte Schrittmotoren mit gekoppelten dryspin® Steilgewindespindeln zum Einsatz. Der Schlitten der X-Achse sowie beide parallelen Schlitten der Y-Achse werden dann mit passenden dryspin® Flanschgewindemuttern mit Schlüsselfläche aus iglidur® A180 getrieben. Die Steilgewindespindeln sind am Abschluss jeweils mittels igubal® Steh- und Flanschlagern geführt.

Z-Antriebsstrang: Zum Heben und Senken der Druckplattform kommen ebenfalls zwei synchron laufende gekapselte Schrittmotoren mit angekoppelten Trapezgewindespindeln zum Einsatz. Die Druckplattform ist mittels passender Flanschgewindemutter aus iglidur® A180 getrieben.

Filamentführung am Druckkopf: An der Filamentzufuhr des Druckkopfes kommt als Anpresselement ein xiros® Radialrillenkugellager aus xirodur B180 zum Einsatz.